볼 그리드 배열

"오늘의AI위키"의 AI를 통해 더욱 풍부하고 폭넓은 지식 경험을 누리세요.

1. 개요

볼 그리드 배열(BGA)은 핀 그리드 배열(PGA)에서 발전된 표면 실장 패키지의 한 종류로, 칩 아래에 땜납 볼을 격자 모양으로 배열하여 인쇄 회로 기판(PCB)에 전기적 신호를 전달한다. 고밀도, 열전도율 향상, 낮은 핀 인덕턴스, 보안성 강화 등의 장점을 가지며, 핀 수가 많은 집적 회로에 적합하다. 하지만, 열팽창 계수 차이, 기계적 스트레스 등으로 인한 땜납 파손, 납땜 불량 검사의 어려움 등의 단점도 존재한다. BGA는 기판 재료에 따라 CBGA와 PBGA로 나뉘며, 미세 볼 그리드 배열(FBGA)과 같은 다양한 종류가 있다.

더 읽어볼만한 페이지

| 볼 그리드 배열 | |

|---|---|

| 개요 | |

| 종류 | 표면 실장 패키지 (Surface-mount package) |

| 설명 | 솔더 볼 배열을 사용하는 표면 실장 패키지 |

2. 특징

볼 그리드 배열(BGA)은 핀 그리드 배열(PGA)에서 유래된 기술로, 핀 대신 패키지 아랫면에 땜납 볼을 부착하여 전기적 신호를 전달한다. 표면 실장 기술(SMT) 장비를 사용하여 BGA 소자를 PCB에 배치하고, 리플로우 오븐이나 적외선 히터로 가열하여 땜납 볼을 녹여 조립한다. 이때 표면 장력으로 인해 땜납이 굳으면서 PCB와 패키지가 정렬된다.[1]

더 발전된 기술에서는 PCB와 패키지 양쪽에 솔더 볼을 사용하기도 하며, 적층형 멀티칩 모듈(패키지 온 패키지)에서는 솔더 볼을 사용하여 두 패키지를 연결한다.

2. 1. 장점

볼 그리드 배열(BGA)은 핀 수가 많은 집적 회로를 소형화된 패키지로 만드는 데 효과적인 해결책이다. 핀 그리드 배열이나 SOIC 패키지는 핀 수가 증가하고 핀 간 간격이 좁아지면서 납땜 과정이 어려워졌고, 특히 인접한 핀 사이에 브릿지 현상(납땜으로 인한 합선)이 발생할 위험이 커졌다.볼 그리드 배열 패키지는 패키지와 인쇄 회로 기판(PCB) 사이의 열 저항이 낮아 열 방출이 용이하여 칩 과열을 방지하고, 리드 인덕턴스가 낮아져 고속 전자 회로에서 신호 왜곡을 줄이는 등 전기적 성능이 우수하다.

2. 1. 1. 고밀도

볼 그리드 배열은 집적회로의 핀이 많을 경우 반도체 크기가 커지는 문제를 최소화시킨 패키지 방식이다. 핀 그리드 배열과 이중 직렬 패키지 표면 실장 패키지 (SOIC)는 핀 수가 많아지고, 핀 간격이 세밀해져서 납땜 공정이 더 복잡하게 되었다. 실제로 근접한 패키지 핀은 땜납 풀이 서로 연결되어 회로가 단락될 위험이 있다. 볼 그리드 배열은 정확한 양의 땜납을 사용하여 패키지를 제조하기 때문에 이러한 문제가 발생하지 않는다.2. 1. 2. 열전도

볼 그리드 배열은 핀이 있는 패키지에 비해 인쇄 회로 기판과 패키지 사이의 열전도율이 더 좋다는 장점이 있다. 이는 집적회로 내부에서 발생된 열을 더 빨리 인쇄 회로 기판으로 방출하여 칩의 과열을 방지한다.[1] 볼 그리드 배열(BGA) 패키지는 개별 리드(다리가 있는 패키지)가 있는 패키지보다 패키지와 인쇄 회로 기판(PCB) 사이의 열 저항이 낮아 유리하다. 이는 패키지 내부의 집적 회로에서 발생하는 열이 PCB로 더 쉽게 흐르도록 하여 칩이 과열되는 것을 방지한다.[2]2. 1. 3. 낮은 핀 인덕턴스

볼 그리드 배열은 패키지와 인쇄 회로 기판 사이의 거리가 매우 짧아 인덕턴스가 낮기 때문에 핀 패키지보다 전기적 성능이 우수하다. 전기적 접촉점이 짧아 고속 전자 회로에서 신호 왜곡을 유발하는 불필요한 인덕턴스가 감소된다.[1]2. 2. 단점

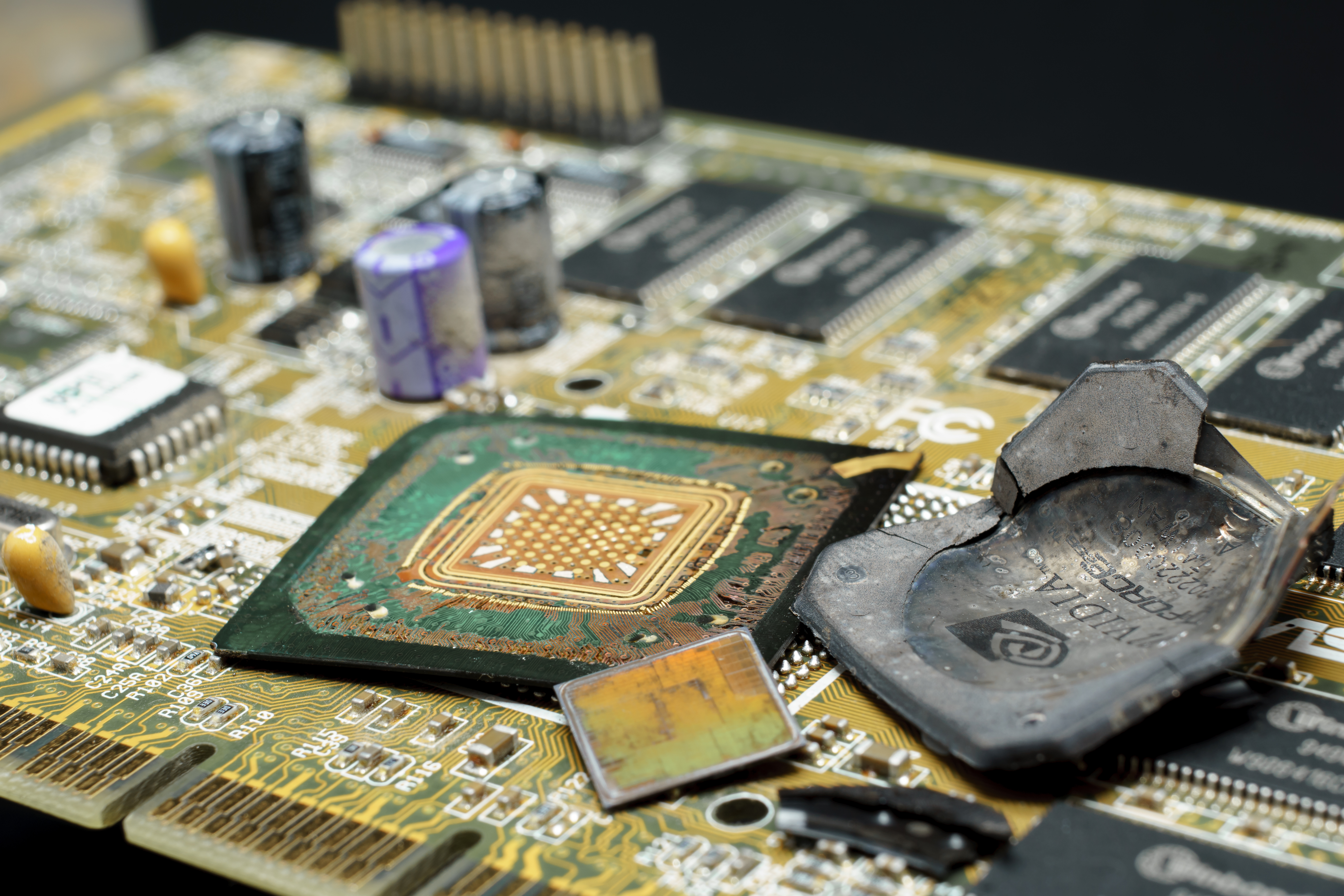

BGA의 단점은 납땜 볼이 긴 리드선처럼 구부러지지 않아 기계적 유연성이 떨어진다는 것이다. 표면 실장 장치는 PCB 기판과 BGA 간의 열팽창 계수 차이로 인한 휨(열 응력)이나 진동(기계적 응력) 때문에 납땜 접합부가 파손될 수 있다. 이 문제는 PCB와 BGA의 기계적, 열적 특성을 맞추거나, "언더필" 공정으로 장치를 보드에 접착하거나, 패키지에 "유연층"을 넣어 해결할 수 있다.[4]또한, BGA가 납땜되면 결함 확인이 어렵다. X선 기계, 산업용 CT 스캔 기계,[5] 특수 현미경, 내시경 등으로 해결 가능하나, 비용이 많이 든다. BGA 납땜 불량은 재작업 스테이션에서 제거할 수 있다. 시각적 X선 검사 대신 전기적 테스트(경계 스캔 테스트)를 사용하기도 하며, 특수 장비가 필요 없는 염료 및 분리 검사 방법도 쓰인다.[6]

2. 2. 1. 유연성 부족

볼 그리드 배열은 긴 핀이 있는 패키지보다 유연성이 떨어진다. 인쇄 회로 기판과 볼 그리드 배열 간의 열팽창 계수 차이(열 스트레스)나 충격 및 진동(기계적인 스트레스)으로 인해 휘어지면 서로 연결된 땜납이 부서질 수 있다.[2] 따라서 볼 그리드 배열은 우주항공과 군수와 같이 온도와 진동이 필수적인 분야에서는 사용되지 않는다.이 문제는 인쇄 회로 기판과 볼 그리드 배열의 기계 및 온도 특성을 동일하게 맞추면 해결할 수 있다. 일반적으로 플라스틱 BGA 장치는 세라믹 장치보다 PCB 열적 특성과 더 가깝게 일치한다.

RoHS 규정 준수 무연 솔더 합금 어셈블리를 주로 사용하면 "헤드 인 필로우"[2] 솔더링 현상, "pad cratering" 문제뿐만 아니라 고온, 높은 열충격, 높은 중력 환경과 같은 극한의 작동 조건에서 납 기반 솔더 BGA에 비해 신뢰성이 감소하는 문제가 발생한다. 이는 부분적으로 RoHS 규정 준수 솔더의 낮은 연성 때문이다.[3]

기계적 응력 문제는 "언더필"이라는 공정을 통해 장치를 보드에 접착하여 해결할 수 있다.[4] 이는 BGA 장치를 PCB에 납땜한 후 장치 아래에 에폭시 혼합물을 주입하여 BGA 장치를 PCB에 효과적으로 접착하는 것이다. 작업성 및 열 전달과 관련하여 다양한 특성을 가진 여러 유형의 언더필 재료가 사용되고 있다. 언더필의 또 다른 장점은 주석 위스커 성장을 제한한다는 것이다.

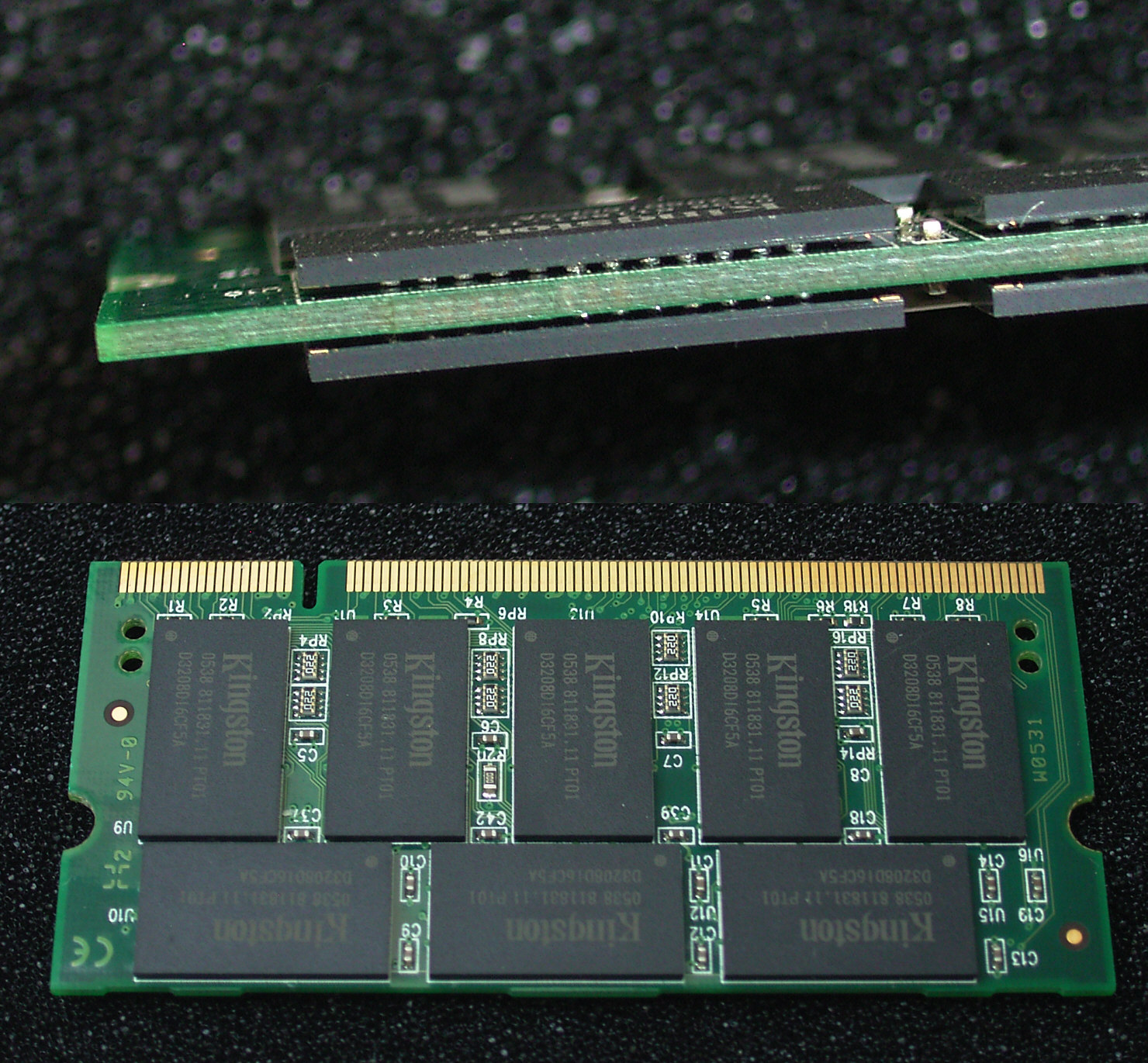

비유연한 연결에 대한 또 다른 해결책은 패키지에 볼이 패키지와 관련하여 물리적으로 움직일 수 있도록 하는 "유연층"을 넣는 것이다. 이 기술은 BGA 패키지에서 D-RAM을 포장하는 데 표준이 되었다.

패키지의 보드 레벨 신뢰성을 높이는 다른 기술에는 세라믹 BGA(CBGA) 패키지에 저팽창 PCB 사용, 패키지와 PCB 사이의 인터포저 사용, 장치 재포장이 있다.[4]

2. 2. 2. 검사 비용

볼 그리드 배열의 또 다른 단점은 한번 패키지를 인쇄 회로 기판에 부착하고 나면, 납땜 불량을 파악하는 것이 매우 어렵다는 점이다. 이 문제는 엑스선 장비와 특수 현미경으로 극복할 수 있지만, 비용이 비싸다. 만약 납땜 불량인 볼 그리드 배열을 발견했다면, 적외선 램프 (혹은 열풍기)가 장착된 기구, 열전대와 인쇄 회로 기판에서 패키지를 분리할 수 있는 진공 장치가 있는 ''재작업 사업장''으로 옮겨질 수 있다. 납땜 불량인 볼 그리드 배열은 새로운 부품으로 교체하거나 깨끗한 ''땜납볼''을 사용하여 재부착할 수 있다. 기성품 땜납볼은 이런 용도로 판매하며, 불량도 잦은 편이다.[5]시각적 엑스선 BGA 검사 비용 때문에, 전기적 테스트가 매우 자주 사용된다. IEEE 1149.1 JTAG 포트를 사용한 경계 스캔 테스트가 매우 일반적이다.

저렴하고 더 쉬운 검사 방법으로, 비록 파괴적이긴 하지만, 특수 장비가 필요하지 않기 때문에 점점 더 인기를 얻고 있다. 일반적으로 염료 및 분리라고 불리는 이 과정은 전체 PCB 또는 BGA 부착 모듈을 염료에 담그는 것을 포함하며, 건조 후 모듈을 떼어내어 파손된 연결 부위를 검사한다. 납땜 위치에 염료가 포함되어 있으면, 연결이 불완전했음을 나타낸다.[6]

3. 종류

- '''CBGA'''와 '''PBGA'''는 세라믹(Ceramic)과 플라스틱(Plastic) 물질을 패키지 기판으로 사용한다.

- '''미세 볼 그리드 배열'''(Fine Ball Grid Array영어, FBGA)은 볼 그리드 배열 기술을 개선한 패키지 방식이다. 미세 볼 그리드 배열은 볼 간격이 더 세밀해서 주로 시스템 온 칩 설계에 사용된다.

- '''미세선 볼 그리드 배열''' (FineLine BGA영어)은 알테라가 고안한 반도체 패키지이다.

| 약어 | 전체 이름 | 설명 |

|---|---|---|

| CABGA | 칩 어레이 볼 그리드 어레이 | |

| CBGA, PBGA | 어레이가 부착되는 세라믹 또는 플라스틱 기판 재료 | |

| CTBGA | 얇은 칩 어레이 볼 그리드 어레이 | |

| CVBGA | 매우 얇은 칩 어레이 볼 그리드 어레이 | |

| DSBGA | 다이 크기 볼 그리드 어레이 | |

| FBGA | 미세 볼 그리드 어레이 | 볼 그리드 어레이 기술을 기반으로 한다. 접촉부가 더 얇으며 주로 시스템 온 칩 설계에 사용된다. JEDEC 표준([9]) 또는 알테라에 의해 미세 라인 BGA라고도 한다.[10] |

| FCmBGA | 플립 칩 몰드 볼 그리드 어레이 | |

| LBGA | 로우 프로파일 볼 그리드 어레이 | |

| LFBGA | 로우 프로파일 미세 피치 볼 그리드 어레이 | |

| MBGA | 마이크로 볼 그리드 어레이 | |

| MCM-PBGA | 멀티 칩 모듈 플라스틱 볼 그리드 어레이 | |

| nFBGA | New Fine Ball Grid Array | |

| PBGA | 플라스틱 볼 그리드 어레이 | |

| SuperBGA (SBGA) | 슈퍼 볼 그리드 어레이 | |

| TABGA | 테이프 어레이 BGA | |

| TBGA | 얇은 BGA | |

| TEPBGA | 열 강화 플라스틱 볼 그리드 어레이 | |

| TFBGA | 얇고 미세한 볼 그리드 어레이 | |

| UFBGA, UBGA | 울트라 파인 볼 그리드 어레이 | 피치 볼 그리드 어레이 기반 |

| VFBGA | 매우 미세한 피치 볼 그리드 어레이 | |

| WFBGA | 매우 얇은 프로파일 미세 피치 볼 그리드 어레이 |

실질적으로 칩 다이를 캐리어에 장착하는 플립 칩 방식은 일종의 BGA 설계 파생물이며, 여기서 볼의 기능적 등가물은 범프 또는 마이크로 범프로 불린다.

대부분의 BGA 패키지는 패키지의 바깥쪽 링에만 볼이 있고 안쪽 사각형은 비어 있어 장치를 더 쉽게 사용할 수 있다.

인텔은 펜티엄 II 및 초기 셀러론 모바일 프로세서에 BGA1 패키지를 사용했고, BGA2는 펜티엄 III 및 일부 최신 셀러론 모바일 프로세서용 패키지이다. BGA2는 FCBGA-479라고도 한다.

"마이크로-FCBGA"(플립 칩 볼 그리드 어레이)는 플립 칩 바인딩 기술을 사용하는 모바일 프로세서에 대한 인텔의 BGA 장착 방식이다. 마이크로-FCBGA는 직경 0.78mm인 볼 479개를 가지고 있다.

마이크로-FCBGA 패키지의 479개 볼은 1.27mm 피치(인치당 20개 볼 피치)의 26x26 정사각형 그리드의 6개 바깥쪽 링으로 배열되며, 내부 14x14 영역은 비어 있다.[11][12]

4. 대한민국과의 관계

볼 그리드 배열(BGA)은 대한민국 반도체 산업에서 고성능 집적 회로(IC) 패키징에 필수적인 기술로, 국내 기업들이 세계 시장에서 경쟁력을 확보하는 데 기여하고 있다.

하위 섹션인 'BGA 기술과 관련된 정치적 논쟁'에서는 이와 관련된 내용을 다룬다.

4. 1. BGA 기술과 관련된 정치적 논쟁

(빈 문서)참조

[1]

웹사이트

Soldering 101 - A Basic Overview

http://www.indium.co[...]

2010-12-29

[2]

웹사이트

Reducing Head in Pillow Defects - Head in pillow defects: causes and potential solutions

http://www.slideshar[...]

2010-03-15

[3]

웹사이트

TEERM - TEERM Active Project - NASA-DOD Lead-Free Electronics (Project 2)

http://teerm.nasa.go[...]

Teerm.nasa.gov

2014-03-21

[4]

문서

Solid State Technology: BGA underfills - Increasing board-level solder joint reliability, 12/01/2001

https://archive.toda[...]

[5]

웹사이트

Industrial Computed Tomography Scanning Services – JG&A

http://www.jgarantmc[...]

Jesse Garant & Associates

2010-11-24

[6]

웹사이트

Dye and Pry of BGA Solder Joints

http://www.cascade-e[...]

cascade-eng.com

2013-11-22

[7]

뉴스

BGA Soldering & Repairing / How to Solder Ball Grid Array

http://www.electroni[...]

2019-08-22

[8]

문서

Sparkfun tutorials: Reflow skillet, July 2006

https://www.sparkfun[...]

[9]

문서

Design Requirements - Fine Pitch Ball Grid Array Package (FBGA) DR-4.27D

https://www.jedec.or[...]

jedec.org

2017-03

[10]

문서

"The Secrets of PC Memory: Part 2"

http://www.bit-tech.[...]

2007

[11]

Webarchive

Mobile Intel Celeron Processor (0.13 μ) in Micro-FCBGA and Micro-FCPGA Packages

http://pdf.seekdatas[...]

Intel

2002

[12]

웹사이트

FCBGA-479 (Micro-FCBGA)

http://www.x86-guide[...]

2011-12-20

[13]

뉴스

More than just digital quilting: The "maker" movement could change how science is taught and boost innovation. It may even herald a new industrial revolution

http://www.economist[...]

2011-12-03

본 사이트는 AI가 위키백과와 뉴스 기사,정부 간행물,학술 논문등을 바탕으로 정보를 가공하여 제공하는 백과사전형 서비스입니다.

모든 문서는 AI에 의해 자동 생성되며, CC BY-SA 4.0 라이선스에 따라 이용할 수 있습니다.

하지만, 위키백과나 뉴스 기사 자체에 오류, 부정확한 정보, 또는 가짜 뉴스가 포함될 수 있으며, AI는 이러한 내용을 완벽하게 걸러내지 못할 수 있습니다.

따라서 제공되는 정보에 일부 오류나 편향이 있을 수 있으므로, 중요한 정보는 반드시 다른 출처를 통해 교차 검증하시기 바랍니다.

문의하기 : help@durumis.com